分类列表

驱动桥作为轮式装载机底盘传动系统的主要组成部分,处于传动系统的末端,其主要功用是将传动轴传来的扭矩分配给左、右驱动轮,实现降速以增大转矩,并使两边车轮具有差速功能;此外,驱动桥安装在装载机车架上,承受着路面和底盘传来的各种作用力并将其传递到车轮上。

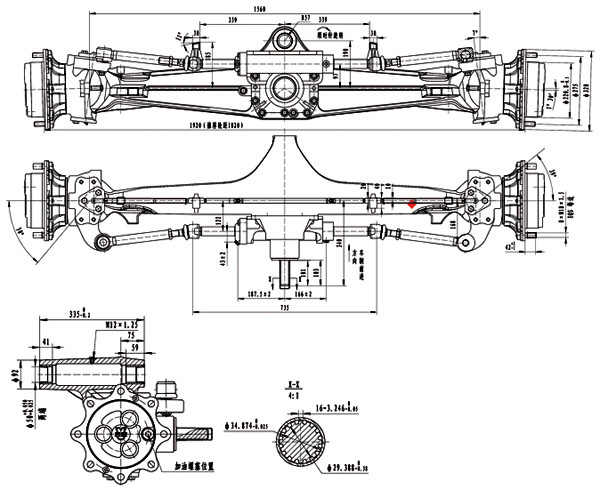

通常,驱动桥总成主要由驱动桥壳体、主减速器总成(包括差速器)、轮边减速器总成、制动钳以及全浮式左右半轴等部分所组成。总体来说通常能分为壳体类零件、齿轮类零件、轴类零件、轴承类零件和密封类零件五大类。

壳体类零件作为驱动桥各散装零部件的重要支撑体,是驱动桥的基本骨架,其作用不言而喻。在驱动桥中,壳体类零件最重要的包含桥壳壳体、主减速器壳体(托架)、差速器壳体、轮边减速器壳体(行星架与轮毂)四类典型壳体。任何壳体类零件出现微小故障或壳体细微变形均可导致零件间相对位置精度及齿轮间的啮合关系发生改变,以此来降低驱动桥的作业效率和常规使用的寿命,影响整机的使用性能和作业能力,因此及时预防和排除各类常见的早期故障就显得很重要。下面主要介绍这四类壳体的常见故障的表现与基本诊断排除方法。

驱动桥桥壳是装载机传动系统的主要零件之一,它起着支承装载机荷重的作用,并将载荷传递给车轮。作用在驱动轮胎上的牵引力、制动力、横向力也是经过桥壳传递到车架安装座以及前后车架上。因此,桥壳既是承载件又是传力件,同时它又是主减速总成(包括差速器)、轮边减速总成以及驱动车轮等传动装置(如半轴)的安装支承体。

根据国内主要装载机生产商关于50型驱动桥故障的反馈情况,桥壳的主要故障是前驱动桥壳体发生变形与裂纹,其次是处于桥壳端部的轮边减速支撑轴轴承安装处配合面的磨损。通常在前后桥壳体相同的情形下,由于铲掘、满载等作业因素影响,装载机前驱动桥壳的工况远比后桥壳恶劣,因而桥壳的开裂几乎全部集中在前桥,因此,作为机器的操作者和管理维护单位应按时进行检查桥壳外形是否有裂纹或变形,尤其是前桥壳。

作为装载机基础件的驱动桥壳,除了是车架、车轮的承载件以外,在机器行驶、作业、制动等一系列的运输作业过程中,还承受着弯曲、扭曲等多种综合应力,因而易发生变形。若制造商未彻底对桥壳进行时效处理,实际使用中更易发生变形。从对桥壳使用性能的影响看,桥壳的弯曲变形危害最大,桥壳变形后将改变桥壳上零件间的相对位置精度及齿轮间的啮合关系等。

桥壳(主要是前桥桥壳)的开裂多发生在应力集中处,如车架安装座与壳体变截面连接的附近区域;支撑轴、桥壳和制动支架三者的密集焊接区域等等,因为通常装载机桥壳的受力大而且复杂,一般在装载机铲掘、满载行驶等作业工况中,桥壳承受着很繁重的负荷,尤其是当装载机通过崎岖不平的路面或紧急制动时,由于车轮与地面间所产生的冲击载荷与峰值应力更易导致微裂纹的加速扩展以及变形量的急速加大。

首先,驱动桥壳体是不是已经变形,可经过测量桥壳主要安装面之间的位置精度进行仔细的检测,如可经过测量桥壳两端轴颈(安装轮毂轴承处)间的同轴度进行检测验证。一般当支撑桥壳两端内轴颈时,外轴颈的径向跳动量应小于0.30-0.50mm。

驱动桥壳体变形后要进行校正,变形较小时可冷压校正,变形较大时应热压校正。热压校正时应注意加热部位及加热温度,一般加热部位的选择原则:一是应选在对变形影响较大的部位;二是应选在非重要部位;三是应选在不易产生应力集中的部位。加热温度一般为300-400℃,最高不允许超出700℃,以防因材料晶粒组织改变而影响桥壳的强度与刚度。

其次,驱动桥桥壳是否有裂纹,可用磁力探伤等无损探伤法进行检测验证,由于桥壳体积较大,可将探伤机探头引出对桥壳进行分段检验。无探伤设备时,亦可用敲击听声音法或渗油法进行检测验证。裂纹检查时可不必在所有部位上进行,而应着重在可能会产生应力集中与也许会出现裂纹的部位上进行,以减少不必要的操作量和劳动强度。

驱动桥壳产生裂纹时,应用高强度低氢型焊条做修复。为增加焊接强度,减少焊接应力与变形,焊接时通常应采取以下工艺措施:

(3).应采用直流反接分段焊,而且每焊20-30mm后,应敲去焊缝以消除内应力,当温度降至50-60℃时再焊下一段;

(4).为增加修复强度,可在重要裂纹处增焊4-6mm厚的外板(加外板时应注意应使其与桥壳中心对称)。

当裂纹很严重致使桥壳产生严重变形时,理所当然应予报废。应格外的注意在裂纹焊修后应对焊缝进行探伤并检查有没有焊接变形。另外桥壳两端轴颈磨损后也可镀铬修复,与油封配合处轴 颈磨损后亦可镶套修理。

轮式装载机驱动桥中主减速器壳体常用可锻铸铁或铸铁制造,其使用中的主要故障,一是轴承座孔磨损;二是有时会产生裂纹。

轴承座孔磨损后会使轴承与孔间配合松旷,为此可用孔径镶套法或轴承外径镀铬法(或刷镀其他金属)做修复。镶套时,衬套壁厚可取为2.50-3.00mm,压入时的过盈量可取为0.05-0.11mm。通常为了压装可靠,防止松动,压入衬套后,在套与壳体接缝处的圆周上钻三个均布孔,然后将孔堵焊,使套与壳体可靠固接。镶套后应着重检查主减速器小伞齿轮轴与孔间的位置精度,大伞齿轮左右两轴承孔的同轴度以及主减壳体安装定位端面与输入轴孔心线的垂直度等等来确定镶套后是否合格。

至于主减速器壳体产生较短裂纹且未达到轴承座孔时,可用焊接方法修复;而当裂纹达到轴承座孔时,往往会引起主减速器壳体较大变形,并且焊接后不容易保证不再开裂,故应予以报废。

对轮式装载机系列驱动桥而言,轮边减速器多为由太阳轮输入动力、内齿圈固定、行星架输出动力的结构及形式,所以其壳体往往就是与车轮轮辋紧固的行星架和轮毂。

轮边减速器壳体在使用中主要的故障表现为;与行星轮轴相配合的孔因磨损而使配合间隙松旷;壳体(轮毂)与圆锥滚子轴承配合孔松旷。

该处两配合一般属过盈或过渡性质的配合,如50型装载机此处标准配合间隙为-0.008~-0.029mm,当配合间隙大于0.04mm时应予以修复,否则会影响行星轮的正常工作,进而影响整个轮边行星系的传动效率。在工程实践中,当孔径磨损值较小时,可用电镀刷与之相配的行星轮轴的方法恢复配合,而当孔径磨损值较大时,则需用镶套法修复孔径,镶套后加工孔径时应格外的注意孔心的位置精度。

差速器壳体一般用可锻铸铁铸造或用合金钢锻造。使用中主要故障表现为:安装半轴齿轮的孔径及止推端面产生磨损;与行星锥齿轮球形座面配合的座面产生磨损;安装十字轴的壳体孔产生磨损;与轴承配合面产生磨损以及左右差速器壳体间或产生裂纹等。

与半轴齿轮相配的壳体孔因磨损而使其配合间隙大于0.25mm时,可用镶套法修复,镶套壁厚可取为2,0-2.5mm。修复后应检查左右半壳半轴齿轮安装孔的同轴度。至于与半轴齿轮、行星锥齿轮接触的端面产生磨损使其轴向窜动量增加时,可用换装加厚止推垫的办法来进行修复。修复后各端面与所在孔的垂直度,以其端面跳动量测量,跳动量不应大于0.05mm。安装十字轴的壳体孔磨损后,可用刷镀孔径或轴颈法做修复,但应确保孔心线与轴心线位置正确,十字轴与差速器壳体孔的标准配合间隙约为0-0.05mm。与滚动轴承配合的壳体外端轴颈磨损使其配合间隙大于0.04mm时,可用电镀轴颈法做修复。

以上对轮式装载机驱动桥四类典型壳体的故障表现与基本排除方法作了简略的归纳和总结,仅供参考。